Soletanche

Soletanche Pouvant forer des pieux jusqu’à 50 m de profondeur dans des diamètres de 1 500 mm maxi, la machine présente des caractéristiques hors norme.

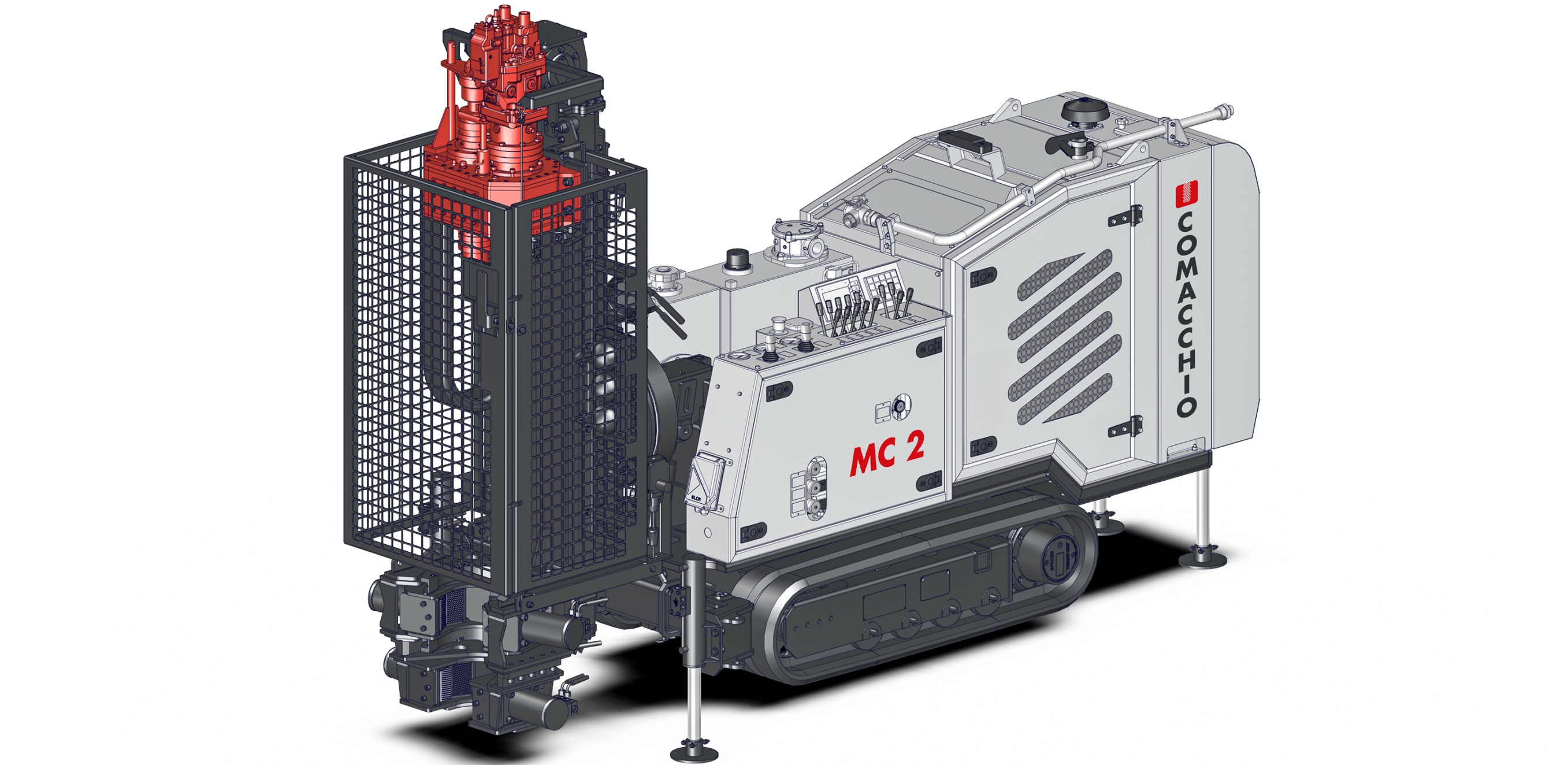

Le groupement Horizon (Bouygues TP / Soletanche Bachy) a proposé le « soil mixing » à la place de la solution de base, consistant à réaliser des butons enterrés, moyennant 17 refends en paroi moulée. « Les travaux consistent en une amélioration globale des caractéristiques mécaniques des terrains à l’intérieur de la future gare pour augmenter s...

Continuez votre lecture en créant votre compte et profitez de 5 articles gratuits

Pour lire tous les articles en illimité, abonnez-vous