© MS

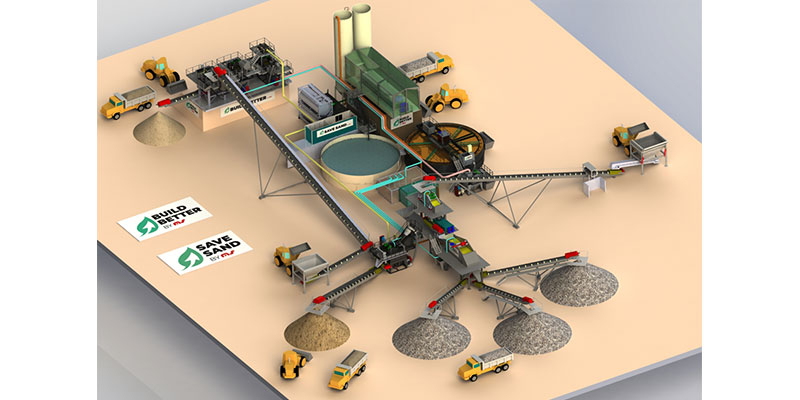

© MS Save Sand combine criblage, tamisage et cyclonage pour isoler les différentes fractions de sables.

En ce début de siècles, quelques idées nouvelles agitent les travaux publics : l’automatisation, les émissions de gaz à effet de serre et aussi les déchets. Non pas que les terrassiers français soient des mauvais élèves. À partir d’une enquête du réseau des Cerc (Cellules économiques régionales de la construction) parue en janvier 2018, il possible d’estimer grossièrement que plus de trois quarts des déchets inertes de la filière sont valorisés. La même étude indique que ces mêmes déchets inertes représentent 98 % des rebuts produits par les entreprises du secteur. Les statistiques calculées par l’État pour l’année 2014, qui restent la référence des pouvoirs publics, mentionnaient des chiffres similaires.

Bien que ces résultats soient approximatifs, ils donnent néanmoins à penser que le problème de la quantité est proche d’être réglé dans les TP. Il laisse place à la question de la qualité. Il s’agit désormais de tirer le plein potentiel de ces matériaux. C’est une nouvelle ère de réflexion qui s’annonce pour les entreprises de construction et pour les industriels. La société MS tente un premier pas dans ce sens. Elle a présenté début mai Save Sand, un dispositif destiné à extraire un sable de bonne qualité des terres excavées. Le tout aux moyens des procédés de séparations mécaniques tels que des cribles ou des cyclones.

Tirer le meilleur

L’entreprise compte parmi les spécialistes français du traitement des matériaux. Elle livre souvent des systèmes de valorisation du sable, de traitement d’eau ou de déshydratation des boues, voire l’ensemble de la chaîne de production à des exploitants de carrière ou de sablière. « Dans le cadre de travaux souterrains, nous fournissons des installations complètes destinées aux traitements des déblais depuis trente ans, ajoute Alexandre Guillaume, président de MS. Nous intégrons alors les modules de scalpage et de criblage, l’environnement complet et toute la gestion des procédés électriques et des automatismes. Save Sand est en quelque sorte un mariage de nos deux secteurs d’activité. »

Au cours de ces expériences, le président a noté que certains déblais issus de ces chantiers contenaient du sable d’une qualité comparable à des produits de carrière. « C’est aussi vrai pour de nombreux autres déblais du BTP, explique-t-il. Ces déchets inertes sont bien souvent employés en remblais pour combler des carrières, alors qu’il est possible d’en tirer une valeur ajoutée supérieure. Nous pouvons construire les infrastructures de demain avec les matériaux issus des constructions d’hier. »

Une composition maîtrisée

Le groupe a en outre constaté qu’il n’existait aucune offre complète dans ce domaine. Les méthodes de récupération s’effectuent en général à sec, avec temps à autre un bloc de lavage, sans contrôle fin de la composition du sable généré. Save Sand entend se distinguer sur ce point : « Nous souhaitions parvenir à un sable pouvant servir à la fabrication du béton. Or, les industriels de ce secteur ont besoin d’un produit dont la propreté est irréprochable et dont la composition reste constante. »

Save Sand offre donc la possibilité de choisir la formulation de son sable entre 0 et 4 mm. L’installation s’adapte automatiquement et instantanément. De la sorte, son propriétaire peut produire des matériaux pour plusieurs applications. Pour parvenir à ce résultat, les déblais sont scalpés et criblés. Puis le sable isolé est trié et nettoyé au moyen de cyclones et d’un dispositif de tamisage breveté. Celui-ci est capable de séparer soigneusement les fractions entre 500 μm et 1 mm, échelle où les outils traditionnels donnent des résultats aléatoires.

Ce procédé peut traiter tout type de déchets inertes. Il peut également contribuer aux traitements de certains sols pollués. « Les contaminants sont concentrés dans les extrafines compactées par une unité de déshydratation des boues, indique Alexandre Guillaume. Les sables et les cailloux sont ainsi dépollués. »

Autre particularité favorable à l’économie circulaire, les galettes d’extrafines peuvent être employées en sous-couche routière ou même, si la composition le permet, servir de composant dans la fabrication des ciments décarbonés.

Un matériau légitime

Avec cette création, MS espère toucher un plus large public que les professionnels des matériaux, notamment les entreprises de BTP ou des prestataires de service qui souhaiteraient monter leur plate-forme de recyclages. Dans cette optique, Save Sand a été conçu comme une offre modulable. Elle comporte plusieurs options : séparateur de métaux, laveur à pales, séparateur de bois… le groupe peut également assurer la maîtrise d’œuvre de l’installation.

Pour Alexandre Guillaume, les esprits sont prêts à accueillir cette nouvelle approche. Le président évoque les résultats du projet Recybéton, dévoilés fin 2018, qui légitime le réemploi. « Cette opération a eu un impact. Des appels d’offres mentionnent désormais des exigences d’intégration de matériaux recyclés dans les bétons pour les nouveaux ouvrages. » Il rappelle par ailleurs la difficulté d’ouvrir de nouvelles carrières. Bâtir un site de valorisation s’avère maintenant plus facile.

Pour autant, il n’est pas question de dénigrer les produits de carrière. « À l’instar du secteur de l’énergie, il y a de la place pour tous les matériaux, mais nous avons la volonté de faire bouger les lignes. Nous apportons une réponse qualitative et quantitative à la valorisation des déchets inertes. » Pour le moment, MS compte avant tout commercialiser Save Sand en France. La société a cependant la capacité l’emmener à l’étrange. Elle réalise aujourd’hui entre 70 et 80 % de son chiffre d’affaires à l’export.